2018/09/19

3579

减速机轴承工作游隙不合适的危害及解决办法

随着工业化的发展,大型减速机在企业中的使用越来越广泛。本文分析大型减速机运行中常见的轴承损坏故障原因,以及轴承游隙的调整、测量及轴承安装的方法。

某钢厂烧结生产线上有5台减速机,运行期间发生的故障类型相同,故以其中一台为例:

减速机型号为SQAS1845-I-D×NH(四级硬齿面圆柱齿轮);

减速机中心距1845mm;

减速机速比25.46;

23232CC/W33(双列调心滚子轴承)高速轴轴承。

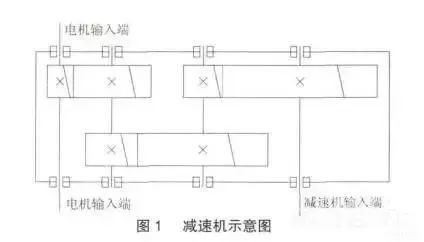

减速机如图1所示 ▼

对2016年至2017年该类减速机的故障统计分析,减速机高速轴烧损故障频率最高,造成损失最大。

其中2017年3月份,B制粒机总计停机76h,共更换高速轴6套,轴承12套,直接经济损失达30余万元。

经检查、分析,原因是轴承游隙调整不合适,造成轴承发热抱死,导致高速轴、轴承损坏。为此,针对轴承游隙测量、调整及调整值标准进行分析。

1

减速机轴承游隙

滚动轴承的内、外圈和滚动体之间存在一定的间隙,因此内、外圈之间可以有相对位移。

在无负荷作用时,一个套圈固定不动,另一个套圈沿轴承的径向和轴向从一个极限位置到另一个极限位置的移动量,分别称为径向游隙和轴向游隙,如图2所示。▼

按照轴承所处的状态,游隙分为三种。

(1)原始游隙。指滚动轴承安装前自由状态时的游隙,它是由制造厂加工、装配所确定的。

(2)安装游隙,也叫配合游隙。是轴承与轴及轴承座安装完毕而尚未工作时的游隙。

由于过盈安装,或是内圈增大,或是外圈缩小,或二者兼有之,均使安装游隙比原始游隙小。

(3)工作游隙。滚动轴承在工作状态时的游隙,工作时内圈温升最大,热膨胀最大,使轴承游隙减小。

同时由于负荷的作用,滚动体与滚道接触处产生弹性变形,使轴承游隙增大,轴承的工作游隙比安装游隙大还是小,取决于这两种因素的综合作用。

2

轴承的工作游隙

工作游隙是滚动轴承的重要质量指标,也是轴承应用中的重要参数。

在实际使用中,轴承的工作游隙将影响到轴承中的负荷分布、振动、噪声、摩擦力矩和寿命。轴承的工作游隙不合适会对减速器造成危害。

(1)轴承的工作游隙过小。

轴承的工作游隙过小,将增大轴承的摩擦力矩,从而产生大量的热,容易导致轴承发热损坏。

这是因为,当轴承的工作游隙过小时,将导致轴承的滚动体与轴承内外圈的润滑不良,因干摩擦产生大量的热,产生磨损、胶结、轴承内外圈胀裂等现象,会造成轴承损坏。

(2)轴承的工作游隙过大。

轴承的工作游隙过大,主要由轴承的自然游隙选用过大、轴承的压紧力不够引起。

在高速运转的减速机中,当轴承的自然游隙较大时,导致工作游隙也相对较大,这将造成减速机在运行过程中振动较大,降低轴承的使用寿命。

通过对生产中减速机故障分析,认为该减速机轴承损坏是由于轴承的工作游隙过小造成的。

3

轴承游隙的测量

轴承游隙测量的方法主要有专用仪器测量法、简单测量法及塞尺测量法。

塞尺测量法在现场使用最广泛,适用于大型和特大型圆柱滚子轴承径向游隙的测量,将轴承立起或平放测量,若有争议时以轴承平放时的测值为准。

轴承的最大径向游隙测值和最小径向游隙测值的确定方法:

用塞尺片沿滚子和滚道圆周间测量时,转动套圈和滚子保持架组件一周,在连续三个滚子上能通过的塞尺片的最大厚度为最大径向游隙测值。

在连续三个滚子上不能通过的塞尺片的最小厚度为最小径向游隙测值。取最大和最小径向游隙测值的算术平均值作为轴承的径向游隙值。使用塞尺测量法所测得的游隙值允许包括塞尺厚度允差在内的误差。

调心滚子轴承径向游隙采用塞尺测量法测量时,在每列的径向游隙值合格后,取两列的游隙值的算术平均值作为轴承的径向游隙值。

4

轴承游隙的调整

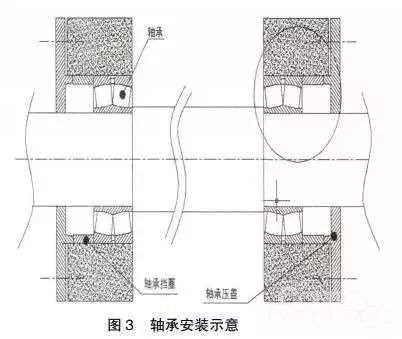

(1)轴承轴向游隙的调整。如图3所示。▼

轴承的内圈由轴肩进行定位,外圈由两侧的轴承压盖进行预紧,轴承的轴向游隙由两侧轴承压盖的预紧力进行调整,考虑到轴承因发热造成游隙减小,轴承的轴向应留有一定的游隙,对于轴承轴向的游隙,国家无相关标准。

在实践中,轴向游隙因过盈装配、带负荷运行等因素影响较小,故在安装时,一般以轴承的原始游隙为标准进行调整。

具体调整方法(见图4):▼

开拓亚洲轴承市场的首选平台

欢迎莅临广州国际轴承及专用制造装备展览会!

主办单位官方微信